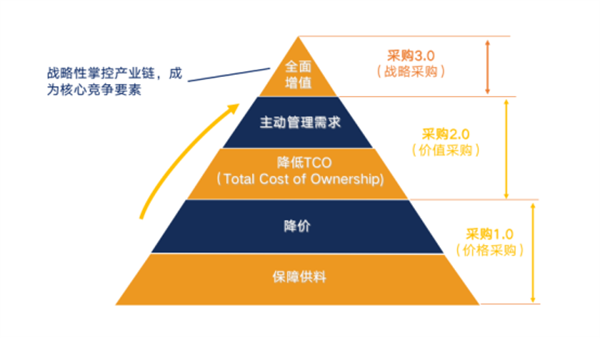

业界通常把采购分为三个阶段。处于不同阶段的企业对采购的需求不同,进而在部门协同、业务实践和管理方法等层面采取的措施也各不相同。

在分析了多个企业案例后,百思特为不同阶段企业采购的降本增效方法提出行动指南。

1.0时代:价格采购——打好基础,加强精细化管理

采购在1.0时代主要以保障供应和降低价格为目标,这个时期主要有以下4个特征:

1、 采购的物品单一且量少,难以形成规模效应

只负责与生产有关的物资采购。其余服务类采购由各相关职能部门自行采购。缺乏统一的安排和调配,采购类别比较分散,形成不了规模优势。

2、 “人”力驱动,一个采购干全部

采购员从接到需求开始,寻源、选择供应商、谈判、签订合同、跟单、付款,全由一个人一条龙负责到底。

3、 只讲业务,不谈管理

整个采购部门都在四处忙着催料、救火,缺乏对流程体现、组织架构数据分析等内容进行管理,更别提优化。

4、 地位低,被误解

采购常被误认为“就是买东西的”和“油水多”,公司内说话没人听,终日忙碌,工作被动,劳而无功,领导还不满意。

1.0时代的采购如何降本增效?

在基础欠缺,采购缺乏管理,还处于被动执行层面时,采购关键在于提升业务能力,同时把管理抓起来。

要实现保障供应和降价的两个目标,首先面对供应商时,通过建立基本的准入评审机制和信用评级,分级管理供应商等管理机制,从而告别零和思维,与供应商保持良好的关系,缺货时能优先你的供应,甚至能给你加急处理,这就能实现关键时刻的“保障供应”。

第二是从自身出发提升业务能力。比如针对通用类物资,采用集中招标法;对于用量适中、需求稳定且使用频率较高的物料,可以通过议价,谈判技巧提升去达到降价的目标;针对定制化产品和服务,则可以通过“标准化”的方法,对不同的产品或零件选用相同的设计、规格,或降低定制化产品的数量,通过规模效应达到降本目的。

“小”零件省下100亿“大”费用

丰田曾做到质量不变,零部件成本下降30%的奇迹,就是通过“标准化”来实现极限降本。这个方法即使是中小型企业也可以使用。

以车把手为降本为例,大多数人可能会从:减小尺寸、厚度、或是替换原材料等方式出发。虽然能达到降本,但同时也降低了质量。采购成本降低,不能以牺牲产品质量和性能为代价。

那么丰田是怎么做的?

在降本前,丰田一共有35种车把手,但是在调研后发现,从客户感知到的价值和满足需求的角度出发,车把手可以分为:高档车专用车把手、中档车专用车把手、低档车专用车把手三种。也就是说只需要留下3种满足3个等级需求的车把手就足够了。

想象一下,从35种改成3种,意味着可以减少32种设计、模具、生产步骤和储存空间,消除32项检测、缺货和库存的流程与风险;同时还能把生产量扩大11倍多,形成规模效应,进而摊薄供应商的固定成本;同时品类减少,操作工人换线时间变少,产品生产越来越熟练,质量也随之提高。

通过这种方案,丰田成功地把多个关键零部件成本下降了30%,总共为丰田节约成本约100亿美元。

想要了解更多降本增效的方法或案例,可关注公众号:百思特管理咨询集团,回复“降本增效”获取更多信息

2.0时代:价值采购——塑造全局思维,关注TCO全面成本

这个时期的采购工作重心从业务层级上升到管理层级,采购目标从保证供应和低价上升到主动管理需求和降低全面成本。采购从“成本中心”向“推动采购向新的台阶迈进。

从成本冰山模型可以看到,成本包含了显性成本和隐性成本。显性成本包括了采购成本,采购管理成本,存储成本等需要支出费用的成本;而隐性成本则是如时间、质量成本,缺货成本,供应商选择和评估成本,机会成本等没有实际支出费用的部分。

采购经常只关注显性成本,忽略隐形成本,看似实现了“价格成本最低”,实际未必实现了综合成本最优。比如当只考虑价格因素而选择了最低价的供应商,忽略了低价所带来的诸如售后服务不佳带来的销售沟通成本,或是质量缺陷等因素造成需要退换货的物流成本,甚至更换供应商而要付出的人力成本等。

要实现全面成本优势,避免以价格作为采购决策的核心主导,就需要关注供应商综合服务能力。

实现综合成本最优,IKEA设计模块化

IKEA宜家家居在综合成本最优方面树立了业界典范。为了便于进行全球采购管理,宜家将全球采购范围划分为17个采购区域,这17个采购区域的管理者根据本地区的独特优势,建议总部采购本地物品,如硬木等原料或产品。总部根据每个区域管理者的汇报权衡利弊,确定哪种产品在哪些区域具有较强的竞争力,然后分配区域。某一种产品或原材料可能只由一个国家来供应,也可能同一种商品由不同的国家供应。

宜家也不会依赖少数专业家具制造厂,而是让家具从设计开始就彻底模块化,独创性地发明了“模块”式家具设计方法,这样不仅设计的成本得以降低(因为基本每一种设计都是可制造的,不会因为大量的设计方案不具备可实施性而去莫明地浪费成本),而且产品的成本也能得到降低(模块化意味着可以大规模生产和大规模物流)。

此外,不同的模块可分配给不同的厂商生产,除了可分散风险,避免被制造商牵制,也能借订单谈判来降低成本。

想要了解更多降本增效的方法或案例,可关注公众号:百思特管理咨询集团,回复“降本增效”获取更多信息

3.0时代:战略采购——协同作战,从供应链构建企业竞争优势

步入战略采购时代,采购的目标是以构建优势产业链实现企业战略目标及构建产品市场竞争力为目标。

任正非曾经过:采购要与世界最优秀的供应商建立战略合作伙伴关系。未来的竞争是产业链和产业链的竞争,华为要持续加强产业链管理,掌控关键控制点,支撑产品相对竞争优势。加强与战略供应商的合作,共同创新,共同进步,推动创新资源、最新技术、最新产品优先能为我所用,实现双赢。

华为与徕卡的强强联合

2016年,华为联手徕卡,使用徕卡认证的双摄像头为主要卖点推出了P9手机。这次合作让华为手机树立了拍照优势,提升华为手机的差异性,形成自己的品牌特点。对于莱卡公司而言,不仅有财务收益,还提升了在中国的影响力,打开中国市场,对双方都是双赢的合作。

此外,双方还在战略方面共同设立麦克斯·别雷克创新实验室进行联合研发。该创新实验室将在新光学系统、计算成像、虚拟现实(VR)和增强现实(AR)领域开展联合研发。除了集合两家公司的研发资源外,华为和徕卡还计划与德国、国际大学以及研究机构展开合作。

徕卡CEO Oliver Kaltner曾表示徕卡在智能手机领域方面的合作是排他的,“与华为的合作不需要担心供应链的问题,华为有足够的产能满足生产需求”。这就是战略采购构建出的产品竞争力。

重塑供应链,华为是如何去“美”的?

再说一个最近的例子。

经历美国“禁令”危机后的华为,正在积极通过供应链的调整规避风险。这个业内称之为“去A”的举措以美系厂商在供应链中的地位弱化,大陆、台系、日系、欧洲厂商的导入为特征。

华为则希望能够尽可能做到供应链的安全与可控,使其转向国内。这一趋势并不会受到未来禁令解除等因素的影响。虽然美系厂商产品仍然会为华为采购,但在供应链的地位已有所改变,禁令加速了华为供应链国产替代进程,本土产业链也迎来发展机遇期。

华为重塑供应链给国内射频芯片设计企业带来新的机遇。同时,华为的投资部门也在密切调研,寻找有潜力的企业予以扶持,也在促成和一些科研所以及企业之间的合作,推动技术路线向前发展。

要不断推动采购向更高台阶买进,采购体系人员要苦练内功,踏实提升专业技能;开拓视野,不断提升战略洞察能力。在业务中运用工具和方法只是技术层面的优化,要构建采购长期可持续的竞争力优势,还需要从流程和组织入手,从根基铸就采购竞争力,支撑企业实现战略目标。

想要了解更多降本增效的方法或案例,可关注公众号:百思特管理咨询集团,回复“降本增效”获取更多信息

免责声明:市场有风险,选择需谨慎!此文仅供参考,不作买卖依据。

关键词:

责任编辑:Rex_08